Description

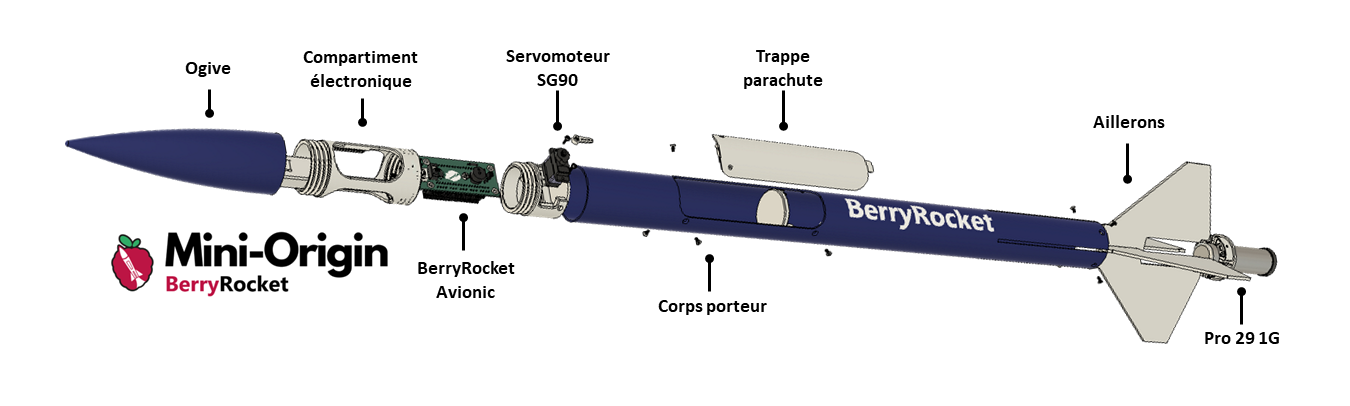

La Berry Mini-Origin est une mini fusée d'environ 70cm qui permet de s’initier aux techniques de construction d’une véritable fusée. Propulsée par des propulseurs CESARONI P29 1G elle est mise en œuvre avec l'aide du CNES et de Planète Sciences, elle peut atteindre une altitude de 400m!

La Berry Mini-Origin est conçue pour être accessible aux débutants tout en offrant des possibilités d'apprentissage avancées. Elle est idéale pour des projets du lycée jusqu'en école d'ingénieur ou pour les passionnés débutants à confirmés.

Caractéristiques Techniques

- Moteur: Cesaroni Pro29-1G (voir #Fonctionnement et caractéristiques du moteur CESARONI).

- Ralentisseur: Parachute extrait par un dispositif électromécanique (voir #Dimensionnement et réalisation du ralentisseur).

- Électronique embarquée: La fusée est équipée d'un système électronique BR Mini Avionic permettant de mesurer et d'enregistrer des données de vol telles que l'altitude atteinte, la vitesse maximale, l'accélération, la durée du vol,...

Sécurité et Recommandations

Il est important de lancer la Berry Mini-Origin dans le cadre d'une campagne de lancement organisée par le CNES et Planète Science car, en France, la mise en œuvre de ce type de moteur doit impérativement être réalisée par une personne habilitée.

Notice de montage

Réalisation du corps porteur et découpe de la trappe parachute

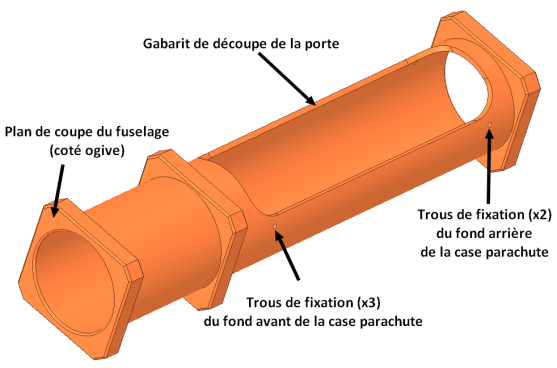

Le corps de la fusée (ou fuselage) est réalisé avec un tube de PVC de 70cm de longueur et de 50mm de diamètre. Attention il faut choisir du tube de descente PVC destiné à la réalisation de gouttière et non du tube PVC de canalisation plus épais et plus lourd. Il est recommandé d’utiliser pour sa découpe une scie à métaux et l'outil MiniToolDoor.stl (Fig.4.1.1).

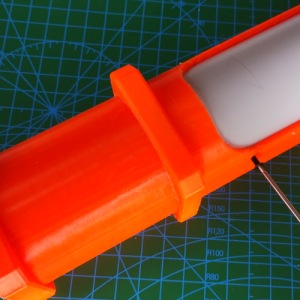

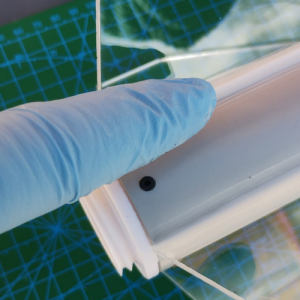

Cet outil imprimé en PLA permet de guider la découpe du tube du fuselage et de la trappe. Pour cela il suffit de l'enfiler en force dans le gabarit avec un léger débord de quelques centimètres (Fig. 4.1.2). Ensuite, à l'aide d'une petite perceuse ou d'une chignole manuelle, percer les trois trous des vis de fixation du fond avant de la case parachute avec un forêt de 2mm (Fig. 4.1.3). Y placer 3 vis pour maintenir le tube solidaire du gabarit (Fig. 4.1.4). Percer également les 2 trous de fixation du fond arrière. Ensuite, à l'aide d'une scie à métaux découper le tube au niveau du plan de coupe en maintenant l'ensemble sur le bord d'une table ou d'un établi (Fig. 4.1.5). Poncer enfin le bord du tube avec une cale à poncer en s'appuyant sur le plan coupe (Fig. 4.1.6).

-

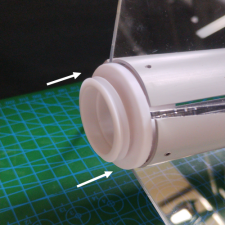

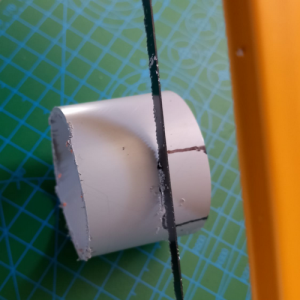

Fig. 4.1.2: Emmanchement du tube dans le gabarit

-

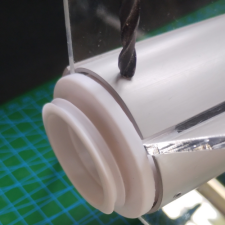

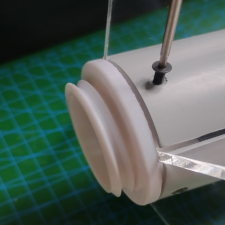

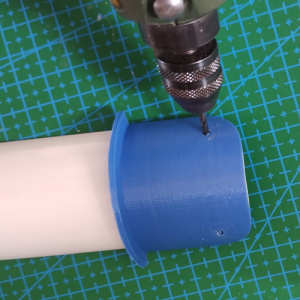

Fig. 4.1.3: Perçage des trous de 2mm

-

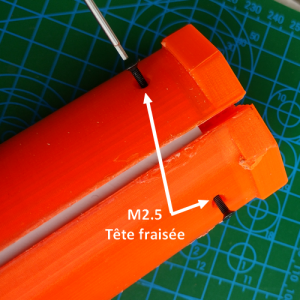

Fig. 4.1.4: Mise en place des 3 vis M2.5x10 pour bloquer le gabarit

-

Fig. 4.1.5: Découpe du tube PVC

-

Fig. 4.1.6: Ponçage du tube PVC

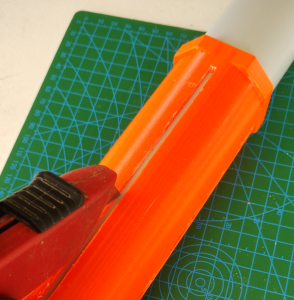

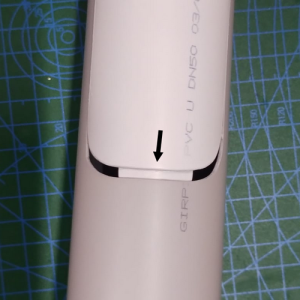

La découpe de la trappe est l'opération la plus délicate, elle nécessite beaucoup de soin. Pour cette opération, utiliser un jeu de cutter adapté (Fig. 4.1.7). Il est impératif de porter des gants et de ne jamais se trouver dans l'axe de découpe pour réaliser cette opération. La découpe s'effectue par passages successifs sur le bord intérieur du gabarit sans forcer (Fig. 4.1.8). Les découpes rectilignes s'effectuent avec le cutter à lame large (Fig. 4.1.8a) alors que les arrondis nécessitent un scalpel (Fig. 4.1.8b). Il faut compter une bonne heure pour découper la porte et, si le travail est réalisé avec soin, les deux parties sont utilisables (Fig. 4.1.9). Si toutefois la découpe abime la porte, il est possible d'imprimer cette dernière mais le rendu final sera moins bon. Une fois la porte découpée, poncer les bords intérieurs du tube et les bords extérieurs du fuselage (Fig. 4.1.10).

-

Fig. 4.1.7: Cutters nécessaires pour la découpe de la porte

-

Fig. 4.1.8a: Découpe des flancs de la porte au cutter large

-

Fig. 4.1.8b: Découpe des angles de la porte au scalpel

-

Fig. 4.1.9: Porte découpée

-

Fig. 4.1.10: Ponçage de la porte

Après avoir réalisé la découpe de la porte, il faut couper le tube à la longueur souhaitée. Le fuselage d'une Berry Mini Origin standard mesure 70cm mais vous pouvez modifier cette cote pour personnaliser votre fusée. Faire une marque au stylo à la longueur souhaitée (Fig. 4.1.11) et glisser le gabarit jusqu'à celle-ci. Découper et poncer le tube à cet endroit comme pour la partie avant (Fig. 4.1.12). Poncer l'extrémité découpée (Fig. 4.1.13), décaler ou ôter le gabarit de découpe de la porte pour ébavurer avec du papier de verre les 2 cotés du tube pour obtenir une portée impeccable! (Fig. 4.1.14).

-

Fig. 4.1.11: Utilisation d'un mètre à ruban pour marquer la longueur du fuselage

-

Fig. 4.1.12: Réutilisation du gabarit pour la découpe

-

Fig. 4.1.13: Ponçage du tube

-

Fig. 4.1.14: Ebavurage des 2 cotés du tube

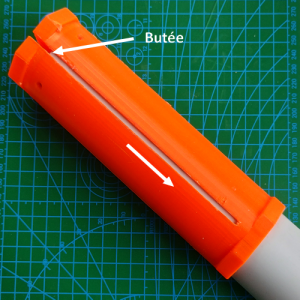

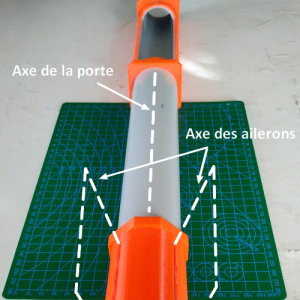

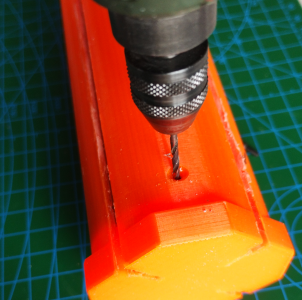

La dernière étape consiste à découper les fentes permettant le passage des ailerons. Pour cela, emmancher le gabarit MiniToolFins.stl à l'extrémité arrière du tube comme indiqué sur la Fig. 4.1.15. Tourner la pièce pour faire en sorte que les ailerons ne soient pas l'axe de la porte en vous aidant des méplats sur les gabarits (Fig. 4.1.16). Ceci est très important pour éviter que l'ouverture du parachute ne soit gênée par les ailerons. Bien vérifier que le gabarit est en butée et percer quatre trous avec le foret de 2mm (Fig. 4.1.17). Placer 4 vis M2.5 dans les trous pour maintenir le gabarit en place (Fig. 4.1.18). Procéder avec prudence à la découpe des fentes avec le même soin et les mêmes protections que pour la trappe. Seul le cutter à lame large sera ici utilisé. Lorsque les fentes sont découpées, enlever le gabarit et ébarber avec un morceau de papier de verre (Fig. 4.1.19). Votre fuselage est terminé!

-

Fig. 4.1.15: Mise en place du gabarit de découpe des ailerons

-

Fig. 4.1.16: Alignement du gabarit de découpe des ailerons

-

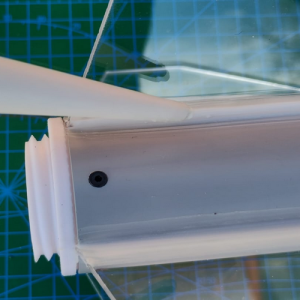

Fig. 4.1.17: Perçage des trous de fixation de la virole

-

Fig. 4.1.18: Mise en place des vis de maintien

-

Fig. 4.1.19: Découpe des fentes des ailerons à l'aide du cutter à lame large

L'association BerryFactory a développé une CNC 5 axes dédiée à la découpe délicate des portes latérales et des fentes des ailerons. Vous pouvez vous procurer un tube prédécoupé sur notre boutique en ligne.

Impression des pièces

Mis à part les ailerons, toutes les autres pièces sont imprimées avec du filament PLA. Si vous ne disposez pas d’une imprimante personnelle vous pouvez vous rapprocher d’un Fablab ou bien les commander dans notre boutique en ligne et poursuivre votre lecture au paragraphe suivant.

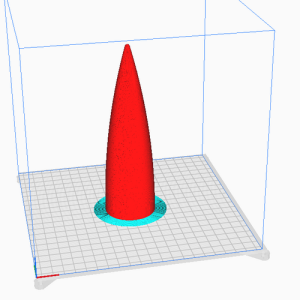

L’ogive est prévue pour être imprimée avec une densité de remplissage comprise entre 20% et 30% sans support mais un bord (brim) de 12mm est recommandé pour augmenter l'adhérence de la pièce sur le plateau (Fig. 4.2.1). Pour ceux qui voudront en modifier la taille et la forme il reste impératif de conserver le filetage femelle afin de pouvoir y visser le compartiment électronique. Ce dernier s’imprime dans la position indiquée ci dessous avec un bord et du support uniquement en regard du plateau avec l'agrafe permettant le maintien de la batterie dans son logement (Fig. 4.2.2).

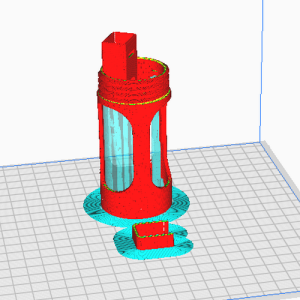

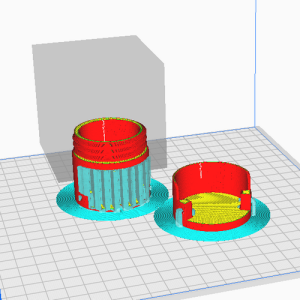

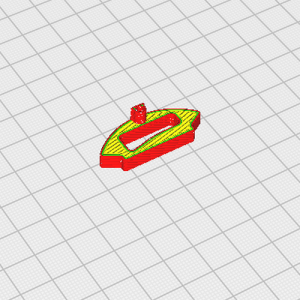

La case parachute est délimitée par une pièce avant recevant le servocommande et une seconde pièce à l'extrémité arrière de la porte (coté propulseur) vissée sur le fuselage central. Ces deux pièces sont à imprimer avec un remplissage entre 20% et 30% avec du support partout en épargnant le filetage si possible pour la pièce recevant le servo (Fig. 4.2.3). La plupart des trancheurs disposent d'une fonctionnalité "bloqueur de support" dans ce but (le cube gris sur la Fig. 3 permet de définir un volume sans support). La gâche de la trappe quand à elle est imprimée avec la même densité sans support ni juppe (Fig. 4.2.4).

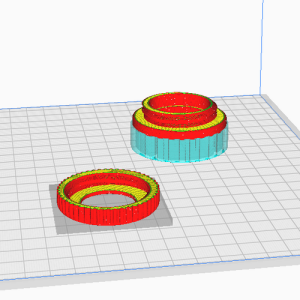

La dernière pièce à imprimer est la virole qui maintien en place les ailerons et son bouchon. Cette pièce est également imprimée avec la même densité de remplissage sans bord mais avec du support sur les parties en regard direct du plateau (éviter les supports sur les filetages) (Fig. 4.2.5).

-

Fig. 4.2.1: Impression de l'ogive

-

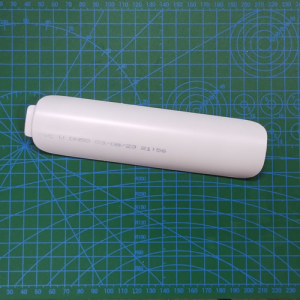

Fig. 4.2.2: Impression de la case expérience

-

Fig. 4.2.3: Impression des pièces de la case parachute

-

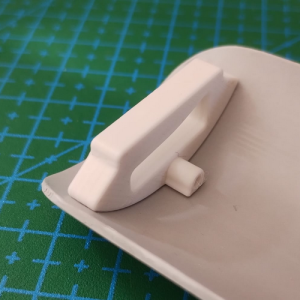

Fig. 4.2.4: Impression de la gâche

-

Fig. 4.2.5: Impression de la virole et de son bouchon

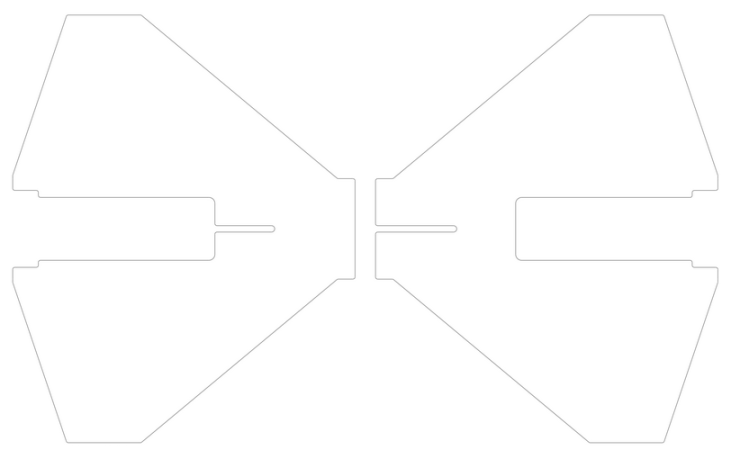

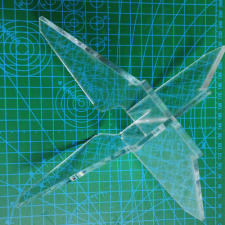

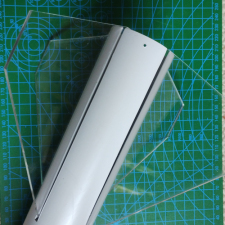

Découpe des ailerons

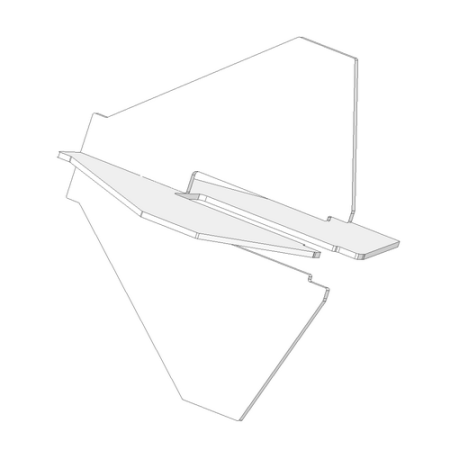

Les ailerons de la Berry Mini Origin sont réalisés à partir de deux éléments découpés au laser et emboités à 90° (Fig. 4.3.1 & 4.3.2). Différents types de matériaux de 3mm sont utilisables mais les meilleurs résultats sont obtenus avec du PEHD. Ce matériau est à la fois solide et souple. L'usage du bois reste possible à condition d'opter pour du contreplaqué en peuplier ou en bouleau pour garantir une tenue mécanique suffisante. Le PMMA (Plexiglas) est également une option; ce matériau bien que plus cassant que le PEHD est néanmoins transparent et peut donner l'illusion d'ailerons plus petits lorsque l'on veut réaliser une maquette à l'échelle par exemple.

Enfin, le PVC expansé peut être une bonne alternative si vous n'avez pas accès à une découpeuse laser car il est assez facilement découplable au cutter. Par contre, il ne faut surtout pas découper ce matériau au laser car les gaz chlorés dégagés sont très nocifs.

Le gabarit de découpe des ailerons de la BerryRocket Mini est disponible ici au format .dxf. Vous pouvez modifier la taille des ailerons pour personnaliser votre fusée mais, dans ce cas, il faudra vérifier sa stabilité (voir #Stabilité et guidage de la fusée ci-dessous). Il est toutefois nécessaire de conserver l'empreinte interne des ailerons pour garantir le maintien du propulseur ainsi que l'emplanture de 150mm pour la robustesse globale de l'empennage.

-

Fig. 4.3.1: Empennage de la Berry Rocket Mini

-

Fig. 4.3.2: Gabarit de découpe des ailerons

Réalisation du parachute

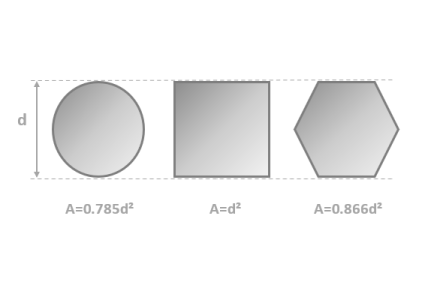

Les parachutes peuvent être de différentes formes (Fig. 4.4.2) mais sont généralement constitués d'une partie souple appelée canopée et de 4 à 8 suspentes (Fig. 4.4.1).

-

Fig. 4.4.1: Parachute hémisphérique

-

Fig. 4.4.2: Formes possibles pour la canopée

-

Fig. 4.4.3: Tissus nylon "Ripstop"

-

Fig. 4.4.4: Exemple de modèle commercial

Dans la plupart des cas, le parachute de la Berry Rocket Origin est fabriqué en tissu nylon de type "ripstop" utilisé classiquement pour fabriquer les cerf volant (Fig. 4.4.3). Il existe aussi des modèles commerciaux sur les sites de modélisme mais ces articles sont souvent assez couteux (Fig. 4.4.4). Lorsque l'on dispose d'une machine à coudre il est possible de réaliser de beaux parachutes pour quelques euros seulement et un peu "d'huile de coude".

Compte tenu de la masse de la Berry Rocket, il est recommandé d'utiliser un parachute d'un diamètre supérieur à 60cm afin d'obtenir une vitesse maximale au posé de 6m/s sur sol meuble. Au delà de cette vitesse votre fusée pourrait subir des dommages lors de l'atterrissage et en deçà le vent pourrait l'emporter trop loin.

Assemblage de la fusée

Mise en place des ailerons et de la virole

L'assemblage de la Berry Rocket Mini débute par l'empennage en emboitant les ailerons à 90° (Fig. 4.5.1). Il n'est pas nécessaire de coller ces éléments. L'ensemble est ensuite glissé dans le tube du fuselage (Fig. 4.5.2). Il est parfois nécessaire d'agrandir légèrement l'extrémité des fentes au cutter pour faciliter l'emboitement. La virole est ensuite mise en place en veillant à ce que les ailerons se placent bien dans les fentes prévues à cet effet (Fig. 4.5.3).

-

Fig. 4.5.1: Assemblage des ailerons (ici en PMMA)

-

Fig. 4.5.2: Fixation des ailerons sur le fuselage

-

Fig. 4.5.3: Mise en place de la virole

-

Fig. 4.5.4: Fraisage manuel des trous

-

Fig. 4.5.5: Le résultat!

-

Fig. 4.5.6: Mise en place des vis de maintien

L'opération suivante consiste à biseauter les trous sur le tube du fuselage réservés aux vis M2.5 à l'aide d'un forêt de 5mm. Il est indispensable d'effectuer cette opération manuellement en appuyant le moins possible pour ne pas enlever trop de matière d'un seul coup (Fig. 4.5.4 et 4.5.5). L'usage d'une perceuse / visseuse est proscrite. Enfin, visser le fuselage sur la virole à l'aide des 4 vis M2.5x6 à tête fraisée (Fig. 4.5.6). Afin de masquer les imperfections des découpes du fuselage au niveau des ailerons il est possible de réaliser un joint avec de la colle ou bien du mastic acrylique (Fig. 4.5.7, 4.5.8 et 4.5.9). Après séchage, ce matériau peut être poncé et permet un jointement parfait entre les ailerons et le fuselage.

-

Fig. 4.5.7: Tubes de mastic acrylique et pistolet

-

Fig. 4.5.8: Dépot au pistolet d'un congés de mastic acrylique

-

Fig. 4.5.9: Lissage manuel de la colle

Assemblage de la trappe

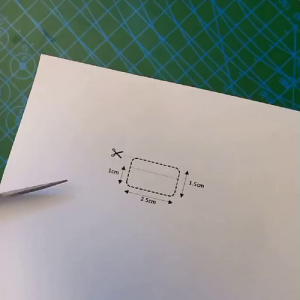

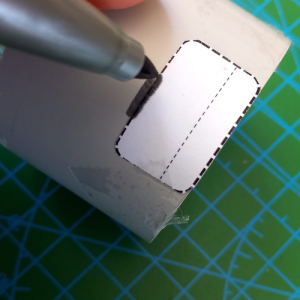

La trappe permettant l'éjection du parachute peut être réalisée en impression 3D mais il est recommandé d'utiliser la chute de découpe de la porte pour une meilleure résistance mécanique (Fig. 4.5.10). La première étape consiste à réaliser une languette en PVC permettant de maintenir la trappe sur le fuselage lorsque celle-ci est fermée (Fig. 4.5.11). Pour cela, utiliser une chute de PVC (Fig. 4.5.12) et découper un petit morceau en s'aidant du patron préalablement imprimé et découpé (Fig. 4.5.13). Cette pièce doit être soigneusement poncée (aux 4 angles en particulier) pour éviter d'éventuels points d'accroche (Fig. 4.5.14).

-

Fig. 4.5.10: Maintien de la trappe à l'aide d'une languette

-

Fig. 4.5.11: Découpe du patron de la languette

-

Fig. 4.5.12: Marquage des contours de la languette PVC à découper

-

Fig. 4.5.13: Découpe de la languette dans une chute de PVC

-

Fig. 4.5.14: Finition de la languette

Collez ensuite cette languette avec de la colle PVC en ayant dégraissées et poncées les surface en regard (Fig. 4.5.15). La languette doit dépasser au moins de 6mm de la porte pour laisser une zone de collage de 9mm au maximum (Fig. 4.5.16).

-

Fig. 4.5.15: Collage de la languette

-

Fig. 4.5.16: Maintient en position avec une pince pendant le séchage

-

Fig. 4.5.17: Trappe après séchage (coté extérieur)

-

Fig. 4.5.18: Trappe après séchage (coté intérieur)

La dernière opération sur la trappe consiste à visser la petite gâche imprimée au préalable (Fig. 4.2.4). C'est dans cette pièce (Fig. 4.5.21) que viendra s'insérer le palonnier du servocommande qui, selon sa position, pourra maintenir ou libérer la trappe. Pour assurer le maintien de cette pièce sur la trappe, on utilise 2 vis hexagonales à tête fraisée de 2mm. Il est nécessaire au préalable d'effectuer à la perceuse 2 petits trous à l'aide d'un forêt de 2mm de diamètre et du guide MiniToolDoorHoles (Fig. 4.5.19). Ces trous seront chanfreinés manuellement à l'aide d'un forêt de 5mm (Fig. 4.5.20) afin que les vis ne dépassent pas (Fig. 4.5.22).

-

Fig. 4.5.19: Réalisation des 2 trous de 2mm à l'aide du guide

-

Fig. 4.5.20: Chanfreinage manuel des trous avec un foret de 5mm

-

Fig. 4.5.21: Mise en place de la gache, Attention au sens!

-

Fig. 4.5.22: Mise en place des 2 vis M2 à tête fraisées

Montage et réglage de la commande d'ouverture de la trappe

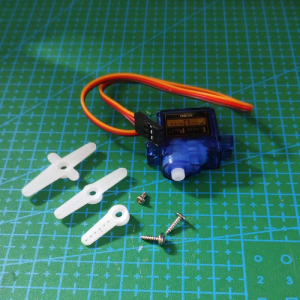

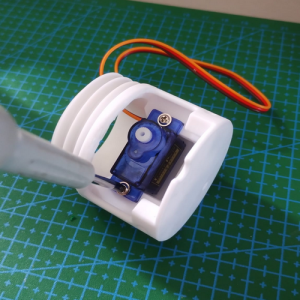

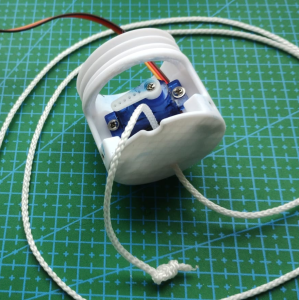

Pour retenir la trappe sur le corps de la fusée et la libérer à l'apogée, on utilise un servomoteur de type SG90 à engrenages plastiques.

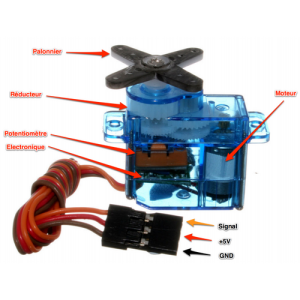

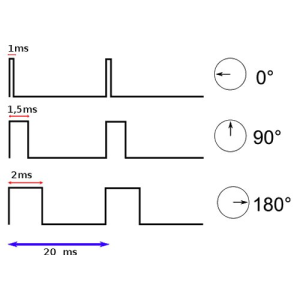

Un servomoteur (ou servo) est un dispositif composé d'un moteur, d'un ensemble d'engrenages réducteurs et d'un potentiomètre fixé sur l'axe du palonnier (Fig. 4.5.25). Un circuit électronique de commande permet de mesurer l'angle du palonnier (en lisant l'information issue du potentiomètre) et d'asservir le pilotage du moteur pour maintenir la position souhaitée. Cette position est définie par une consigne envoyée sur l'entrée "signal" du connecteur externe. La commande associée est une simple impulsion de 5v d'amplitude dont la durée en millisecondes va déterminer la position du servo. Cette impulsion est répétée toutes les 20ms (millisecondes). Ainsi, une impulsion d'environ 0.8ms correspond à un angle de 0° alors qu'une impulsion de 2.2ms correspond à un angle de 180° (Fig. 4.5.26).

Le servomoteur SG90 est souvent livré avec ses vis de fixation, plusieurs palonniers et une vis de maintien pour ceux-ci (Fig. 4.5.23). L'axe du servomoteur est cranté, ainsi plusieurs positions du palonnier sont possibles (par pas de 18°). Dans un premier temps, il faut fixer le servomoteur dans son logement avec les 2 vis fournies en veillant à bien respecter son orientation (Fig.4.5.24).

-

Fig. 4.5.23: Sermoteur SG90

-

Fig. 4.5.24: Mise en place du servomoteur dans son logement

-

Fig. 4.5.25: Eléments d'un servomoteur

-

Fig. 4.5.26: Pilotage d'un servo

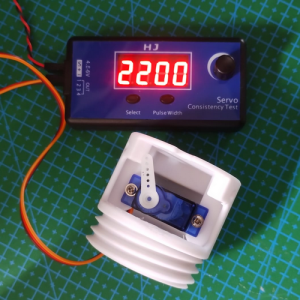

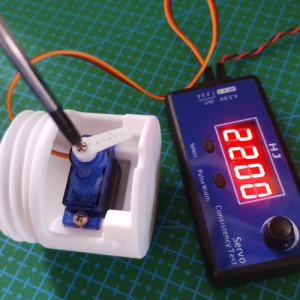

A ce stade, pour mettre en place et régler la position du palonnier il est utile de pouvoir utiliser un testeur de servomoteur. Si vous n'en disposez pas, passez cette étape, il sera possible d'effectuer ce réglage plus tard à l'aide de votre BR Mini Avionic. Un testeur de servo va permettre de reproduire cette impulsion en affichant sa durée (comme le modèle ICQUANZX par ex.). Dans notre cas, le servo doit être en position "ouverture trappe" à 0° soit une impulsion de 0.8ms (ou 800 microsecondes). Lorsque cette commande est envoyée, placer le palonnier dans la position de la Fig. 4.5.27. Vérifier ensuite que lorsque l'impulsion dure 2.2ms (2200 microsecondes) le palonnier est bien dans la position de la Fig. 4.5.28. Si c'est le cas, fixer le palonnier à l'aide de la vis fournie avec celui-ci (Fig. 4.5.29). Les valeurs indiquées ici pour l'ouverture et la fermeture de la trappe peuvent varier en fonction du modèle; ce qui est important c'est de pouvoir atteindre les 2 positions mécaniques des Fig. 4.5.27 & 4.5.28 et d'identifier les durées des impulsions correspondantes. En effet, celles-ci seront utiles lors de la programmation de la BR Mini Avionic pour ouvrir et fermer la trappe.

-

Fig. 4.5.27 :Servo en position trappe libérée

-

Fig. 4.5.28: Servo en position trappe retenue

-

Fig. 4.5.29: Vissage du palonnier

Montage du parachute

Fixation du parachute et de la trappe

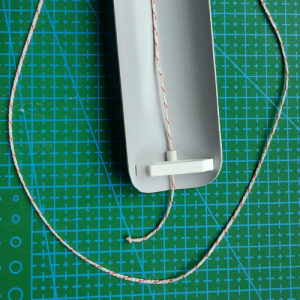

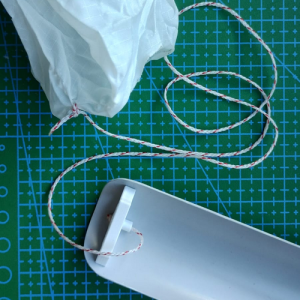

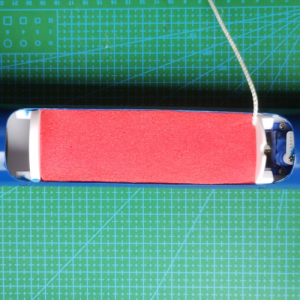

Pour une extraction optimale du parachute il est important de fixer la trappe à celui-ci par l'intermédiaire d'une cordelette en nylon de 1mm de diamètre et d'environ 40cm de longueur (Fig. 1 & 2). Ainsi lorsque le palonnier du servomoteur va libérer la gâche la pression aérodynamique du vent relatif sur la trappe va éjecter celle-ci entrainant par là même le parachute. Pour améliorer encore cette extraction, il est indispensable de placer au fond de la case parachute une mousse qui doit naturellement affleurer les bords de la case parachute lorsque la trappe est ouverte (Fig. 3). Par ailleurs, les suspentes du parachute doivent se rejoindre au niveau d'une cordelette nylon de 2mm de diamètre et d'1m de longueur environ (Fig. 4) elle même solidaire de la pièce avant de la case parachute (Fig. 5).

-

Fig. 1 Fixation de la cordelette sur la trappe

-

Fig. 2: Fixation de la cordelette de la trappe au sommet de la canopée du parachute

-

Fig. 3: Placement d'un mousse pour contraindre l'éjection du parachute

-

Fig. 4: Fixation du parachute à la fusée

-

Fig. 5: Mise en place de la cordelette sur la pièce avant de la case parachute

Fonctionnement et caractéristiques du moteur CESARONI

Stabilité et guidage de la fusée

Pour qu’une fusée présente une trajectoire idéale, il est nécessaire qu’elle soit stable c’est-à-dire qu’elle conserve sa trajectoire même lorsqu’elle est soumise à une perturbation extérieure comme une rafale de vent par exemple. Cette fonction est assurée principalement par les ailerons qui ne doivent être ni trop petits, ni trop grands et placés plutôt à la base de la fusée. La Berry Mini Origin est stable par conception donc il n’est pas nécessaire de vérifier sa stabilité. Par contre, si vous souhaitez modifier ses dimensions il est important de vérifier que votre modèle est toujours stable. Le calcul de la stabilité d’une fusée est complexe mais de nombreux logiciels gratuits existent sur internet comme Open Rocket ou StabTraj .

Les fusées qui envoient des satellites dans l’espace n’ont souvent pas d’ailerons (ou des ailerons très petits) car elles possèdent un système de guidage complexe qui oriente la tuyère du propulseur pour corriger leur trajectoire. Sur les minifusées et les fusées sondes on préfère utiliser des ailerons car ils sont beaucoup plus simples à réaliser qu'un système de guidage. Par contre, pour qu’un aileron soit efficace, il faut que la fusée évolue dans un air relativement dense avec une assez grande vitesse. C’est pourquoi il est nécessaire de guider la minifusée durant le premier mètre de sa trajectoire à l’aide d’une rampe. Ainsi, en sortie de rampe la fusée aura suffisamment de vitesse pour que ses ailerons soient efficaces.

Auteur: Nicolas VERDIER pour BerryRocket.com

Licence: CC-BY-NC 4.0